Utstyrsnøyaktighet spiller en avgjørende rolle i produksjonsprosessen avmaskiner for tilskjæring av metallplater.

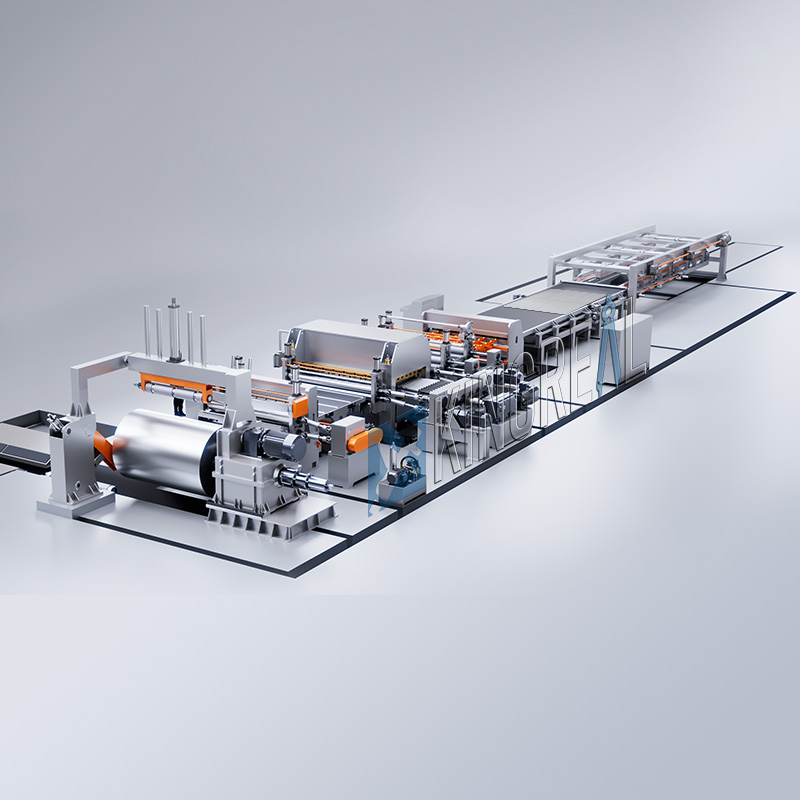

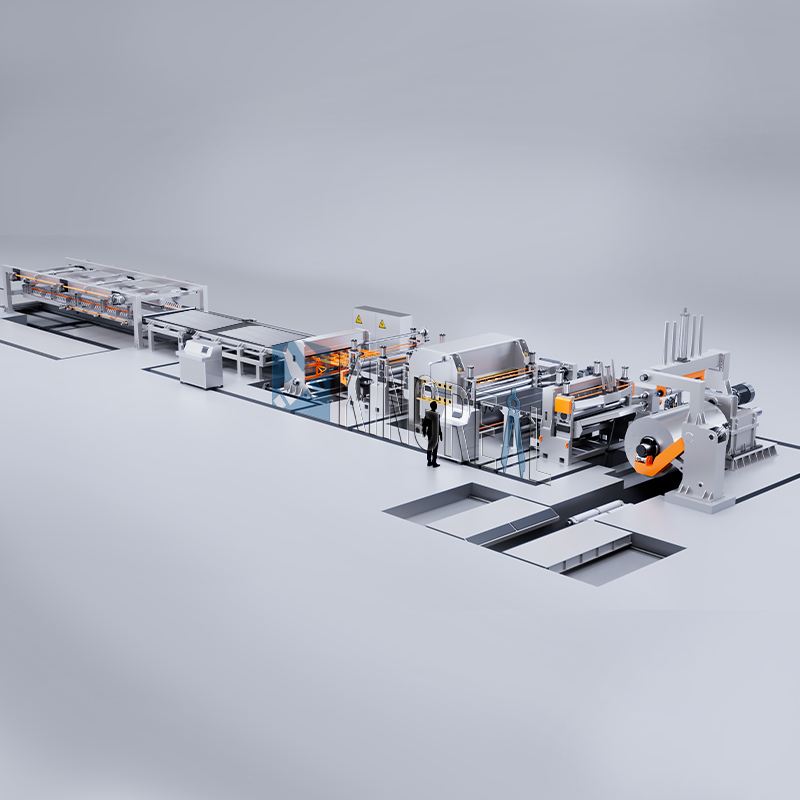

Denne artikkelen vil fordype seg i ulike aspekter ved linjer som er kuttet i lengde, inkludert nøyaktighet av mekanisk struktur, nøyaktighet av elektrisk kontrollsystem, verktøykvalitet og vedlikehold, håndtering og posisjonering av platemateriale, og optimalisering av prosessparametere, og avslører fullt ut hemmelighetene bak metallplater kuttet til lengde maskinkvalitet.

(1) Mekanisk strukturnøyaktighet for maskin som er kuttet i lengde

Den mekaniske strukturen til enmetallplate kuttet i lengdelinjeer dens grunnlag, og produksjonsnøyaktigheten til hver komponent påvirker dens generelle ytelse betydelig.

Når du behandler ark for presisjonsinstrumentkomponenter, brukes ofte fotoelektriske posisjoneringsenheter for å effektivt sikre nøyaktig arkposisjonering og forbedre produktkvaliteten.

Videre er stigningsnøyaktigheten til blyskruen like kritisk, og bestemmer direkte nøyaktigheten av materialmatingen. Pitchfeil kan forårsake avvik i kuttelengden, noe som påvirker kvaliteten på sluttproduktet.

For eksempel, for den tynne kobberfolien som kreves for elektroniske komponenter med høy presisjon, er kravene til styreskinnens retthet og blyskruens stigning ekstremt høye. Ethvert lite avvik kan resultere i ukvalifiserte kobberfoliedimensjoner, og dermed påvirke ytelsen til de elektroniske komponentene.

(2) Elektrisk kontrollsystemnøyaktighet for metallskåret maskin

Det elektriske kontrollsystemet til en metallskåret til lengdelinje regulerer utstyrets driftsparametere. Dens nøyaktighet påvirker verktøyets matehastighet og skjæreposisjon direkte.

Nøyaktig servomotorkontroll er svært viktig under prosessering av bildeler, spesielt høyfaste stålplater. Den garanterer komponentdimensjonal konsistens og tilfredsstiller standarder for bilmontering ved å sørge for at hver skjærplasseringsfeil forblir innenfor et veldig smalt område.

Dessuten er responshastigheten til kontrollsystemet viktig. Rask og nøyaktig respons muliggjør rettidige justeringer av metallplater som er kuttet til lengde maskinens driftsforhold, og unngår kvalitetsproblemer forårsaket av forsinkelser.

(1)Valg av verktøymateriale for maskin som er kuttet i lengde

Imetallplater kuttet i lengdelinjer, valg av verktøymateriale må være basert på egenskapene til platen som behandles.

Høyhastighets stålverktøy er passende for vanlige bløtstålplater siden de gir god skjæreytelse og en overkommelig pris. Men karbidverktøy er nødvendig for å bearbeide tøffere plater som rustfritt stål og legert stål.

Deres store hardhet og slitestyrke forlenger virkelig verktøyets levetid og garanterer kuttkvalitet.

Behandling av titanlegeringsplater i romfartssektoren krever enda strengere verktøymateriale, noe som krever bruk av spesifikke ultraharde verktøymaterialer for å tåle legeringens høye styrke og seighet.

(2) Forberedelse av verktøykanter for maskin tilskåret i lengde

Kvaliteten på den klippede overflaten er mye påvirket av verktøyets skarpe og robuste kant. Skarpe og glatte kanter på finslipte skjæreverktøy bidrar til å minimere grader og rifter ved skjæring av metallplater.

Høykvalitets skjæreinstrumenter, for eksempel ved bearbeiding av aluminiumsplater for arkitektonisk dekorasjon, garanterer en jevn, jevn skjæroverflate, og reduserer dermed behovet for ettersliping og forbedrer produktets utseende og produksjonseffektivitet.

Dessuten må skjæreverktøyets kantgeometri justeres i henhold til platetykkelsen og materialet for å garantere jevn fordeling av skjærkraften og dermed forhindre spenningskonsentrasjon som kan forårsake platedeformasjon.

(3) Verktøyvedlikehold og utskifting av metallskåret maskin

Regelmessig vedlikehold og stell av verktøy, som rengjøring og olje, kan effektivt forhindre rust og økt slitasje.

Overvåking av verktøyslitasje og umiddelbar utskifting av sterkt slitte verktøy er avgjørende for å sikre kontinuerlig og stabil drift av metallplaten som er kuttet i lengde. Generelt bør utskifting av verktøy vurderes når skjærekantslitasjen når et visst nivå (f.eks. 0,2 mm-0,5 mm, avhengig av verktøymaterialet og metallplaten som behandles).

Fortsatt bruk av svært slitte verktøy kan redusere skjæringskvaliteten betraktelig, noe som fører til dimensjonsavvik og økte grader.

(1) Matesystemstabilitet for metallplater kuttet i lengdelinje

Et stabilt matesystem er avgjørende for å sikre jevn og nøyaktig arkmating inn imaskin tilskåret metallplater.

Materullenes overflateruhet og rundhet kan påvirke jevn transport av ark. Arket vil vibrere under transport hvis matevalsene er grove eller ikke runde nok, noe som forårsaker skjærdimensjonsvariasjoner.

Dessuten er drivmomentstabiliteten til matemotoren viktig; variasjoner i drivmoment kan forårsake uregelmessige matehastigheter.

For eksempel er det nødvendig med et meget stabilt matesystem når du behandler galvaniserte stålplater til apparathus for å garantere konstante skjærdimensjoner og dermed opprettholde presisjonen i monteringen.

(2) Plasseringsenhetsnøyaktighet for metall kuttet til lengdelinje

En presis posisjoneringsanordning sørger for at arket er riktig plassert før klipping. Posisjoneringsenhetens nøyaktighet bør justeres i henhold til arkets prosesspresisjonskrav, generelt oppnå ±0,1 mm til ±0,5 mm.

Vanlige posisjoneringsmetoder inkluderer mekanisk posisjonering og fotoelektrisk posisjonering. Mekanisk posisjonering gir en enklere struktur, men relativt lav nøyaktighet, mens fotoelektrisk posisjonering gir høyere nøyaktighet og raskere responshastigheter.

Når du behandler ark for presisjonsinstrumentkomponenter, brukes ofte fotoelektriske posisjoneringsenheter for å effektivt sikre nøyaktig arkposisjonering og forbedre produktkvaliteten.

(1) Justering av skjærhastighet for en maskin som er kuttet i lengde

Skjærhastigheten bør velges i henhold til tykkelsen og materialet på arket. Skjærhastigheten kan økes for tynnere ark for å øke utgangseffektiviteten.

For tykkere eller tøffere plater kan imidlertid for høye skjærhastigheter bøye platen og øke verktøyslitasjen. For eksempel kan skjærhastigheten justeres til 30-50 slag per minutt for bearbeiding av vanlige stålplater med en tykkelse på 1 mm; for høyfaste stålplater med en tykkelse på 5 mm bør skjærhastigheten senkes til 10-20 slag per minutt.

maskiner for tilskjæring av metallplater

Skjærgapet refererer til avstanden mellom øvre og nedre skjæreverktøy. Størrelsen påvirker kvaliteten på den klippede overflaten og levetiden til skjæreverktøyene betydelig.

For liten åpning vil akselerere verktøyslitasje og til og med skade verktøyene, mens for stor åpning vil forårsake grader og rifter på den klippede overflaten.

Generelt bør skjærgapet settes til 5%-10% av arktykkelsen (den spesifikke verdien avhenger av arkmaterialet).

Ved bearbeiding av aluminiumslegeringsplater, på grunn av deres mykhet, kan en mindre verdi brukes. Ved bearbeiding av hardere stål kreves imidlertid et større skjærgap.